Типы лазеров и их характеристики

1. CO2-лазеры

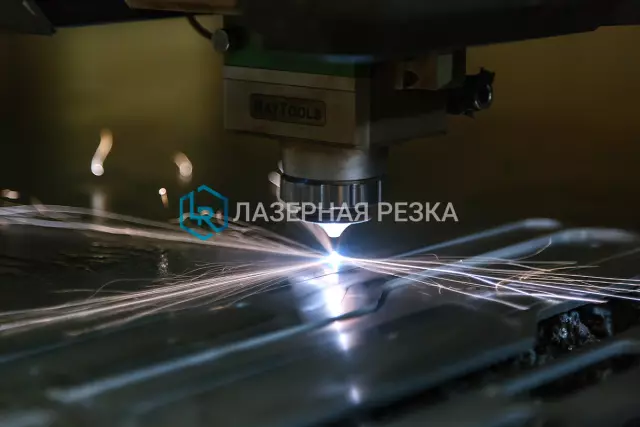

CO2-лазеры представляют собой одну из самых передовых и эффективных технологий в области лазерной резки. Эти устройства используют углекислотный газ (CO2) в качестве активного среды, что позволяет им достигать высокой точности и качества резания материалов. CO2-лазеры широко применяются в различных отраслях промышленности, включая металлургию, строительство и производство электроники, благодаря своей способности обрабатывать материалы с высокой точностью и минимальными искажениями.

Одним из ключевых преимуществ CO2-лазеров является их универсальность. Они могут эффективно работать с широким спектром материалов, включая металлы, пластики, древесину и даже ткани. Это делает их незаменимыми в производственных процессах, где требуется высокая гибкость и возможность работы с различными типами материалов.

Технологические инновации в области CO2-лазеров продолжают развиваться. Современные модели оснащены системами управления, которые позволяют автоматизировать процесс резки и обеспечивать стабильность параметров на высоком уровне. Это значительно повышает эффективность производства и снижает затраты на обслуживание оборудования.

Кроме того, CO2-лазеры обладают высокой мощностью, что позволяет им выполнять сложные операции резки с большой скоростью и точностью. Это особенно важно в условиях массового производства, где время является критическим фактором.

В целом, CO2-лазеры представляют собой надежное и перспективное решение для различных отраслей промышленности. Их способность обеспечивать высокое качество обработки материалов и гибкость в работе с различными типами материалов делает их незаменимыми в современных производственных процессах.

2. Фибер-лазеры

Фибер-лазеры представляют собой одну из наиболее передовых и эффективных технологий в области лазерной резки. Эти устройства используют оптоволоконные кабели для передачи лазерного излучения, что позволяет достичь высокой точности и стабильности в процессе резания. Фибер-лазеры обладают рядом преимуществ, среди которых можно выделить их компактность и легкость, что делает их особенно привлекательными для различных отраслей промышленности.

Одним из ключевых аспектов фибер-лазеров является их способность работать в режиме непрерывного волнового фронта (CW). Это означает, что лазерное излучение постоянно поддерживается, что позволяет достичь высокой эффективности и качества резания. Фибер-лазеры также известны своей способностью генерировать излучение с длиной волны около 1,06 мкм, что делает их особенно подходящими для работы с материалами, такими как металлы и пластики.

Еще одним важным преимуществом фибер-лазеров является их высокая мощность и стабильность. Это позволяет использовать их для сложных задач, включая тонкое резание и гравирование. Фибер-лазеры также обладают долговечностью и низким уровнем требований к обслуживанию, что снижает эксплуатационные расходы и повышает их привлекательность для коммерческого использования.

Внедрение фибер-лазеров в различные отрасли промышленности способствует повышению качества продукции и увеличению производительности. Эти инновационные технологии открывают новые горизонты для лазерной резки, делая процесс более точным, быстрым и эффективным. Фибер-лазеры становятся важным инструментом в руках специалистов, стремящихся к достижению высоких стандартов качества и производительности.

3. Диодные лазеры

Лазерная резка является одной из самых передовых и эффективных методик обработки материалов. В этом контексте диодные лазеры занимают особое место благодаря своим уникальным характеристикам и возможностям. Эти устройства обладают высокой энергоэффективностью, что позволяет значительно снизить затраты на производство. Кроме того, диодные лазеры отличаются компактностью и легкостью в установке, что делает их особенно привлекательными для использования в различных промышленных сферах.

Одним из ключевых преимуществ диодных лазеров является их способность обеспечивать высокую точность и качество резки. Это достигается благодаря использованию современных технологий, таких как ультракороткие импульсы, которые позволяют минимизировать термическое воздействие на материал и предотвращать его деформацию. В результате получаются чистые и аккуратные края, что особенно важно в отраслях, где требуется высокая точность обработки, например, в электронике или ювелирном производстве.

Диодные лазеры также обладают высокой степенью автоматизации и управляемости. Современные системы управления позволяют легко настраивать параметры резки в зависимости от конкретных требований и характеристик материала. Это значительно упрощает процесс производства и повышает его гибкость, что особенно актуально в условиях быстро меняющейся промышленной среды.

Важным аспектом, который стоит отметить, является безопасность эксплуатации диодных лазеров. Благодаря своей компактности и низкому уровню теплового излучения, эти устройства могут быть использованы в различных производственных средах без необходимости дополнительных мер безопасности. Это особенно важно для обеспечения комфортных и безопасных условий труда для работников.

В заключение, диодные лазеры представляют собой значительный шаг вперед в области технологии лазерной резки. Их высокая эффективность, точность и удобство использования делают их незаменимыми инструментами для современных производственных процессов. Внедрение этих технологий в различные отрасли промышленности открывает новые горизонты для повышения качества и эффективности обработки материалов, что неизбежно приведет к значительным инновациям и улучшениям в данной сфере.

Усовершенствования в системах наведения

1. Системы автоматического позиционирования

Системы автоматического позиционирования представляют собой один из наиболее передовых аспектов современной лазерной резки. Эти системы обеспечивают высокую точность и эффективность при обработке материалов, что является ключевым фактором для достижения оптимальных результатов. Автоматизация позиционирования позволяет значительно сократить время настройки и уменьшить вероятность ошибок, что особенно важно при работе с сложными конфигурациями изделий.

Современные системы автоматического позиционирования оснащены встроенными датчиками и алгоритмами обработки данных, которые позволяют точно определить положение лазерного луча относительно обрабатываемой поверхности. Это обеспечивает высокую степень повторяемости и стабильность процесса резки, что особенно важно для серийного производства.

Использование таких систем также способствует снижению издержек на производство за счет оптимизации траектории движения лазерного луча и минимизации потерь материала. Это делает лазерную резку более конкурентоспособной технологией в условиях рыночной экономики, где каждое процентное сокращение затрат может иметь значительное влияние на общую рентабельность предприятия.

Внедрение систем автоматического позиционирования также открывает новые возможности для работы с материалами, требующими особой аккуратности и точности. Это включает в себя как традиционные материалы, такие как металл и пластик, так и новые высокотехнологичные сплавы и композиты, которые находят широкое применение в различных отраслях промышленности.

Таким образом, системы автоматического позиционирования являются важным элементом инновационного подхода к лазерной резке, способствуя значительному улучшению качества продукции и повышению производительности. Эти технологии будут продолжать развиваться, обеспечивая новые возможности для предприятий, стремящихся к лидерству на рынке.

2. Сканирующие головки с повышенной точностью

В современном мире, где точность и качество становятся все более критическими факторами, сканирующие головки с повышенной точностью занимают важное место в инновациях технологии лазерной резки. Эти устройства представляют собой значительный шаг вперед, обеспечивая более высокую степень контроля и прецизионности при обработке материалов. Благодаря использованию передовых оптических и электронных технологий, такие головки способны выполнять задачи с минимальными отклонениями, что особенно важно в производстве изделий высокой сложности.

Одним из ключевых преимуществ повышенной точности является возможность обработки материалов с большой степенью детализации. Это открывает новые горизонты для использования лазерной резки в различных отраслях, включая аэрокосмическую промышленность, медицинское оборудование и электронику. В условиях стремительного развития технологий и растущих требований к качеству продукции, такие инновации становятся неотъемлемой частью производственных процессов.

Кроме того, повышенная точность сканирующих голок способствует снижению издержек на переработку материалов и улучшению эффективности производства. Благодаря высокой степени контроля, операторы могут минимизировать ошибки и повысить общую производительность системы. Это делает технологии лазерной резки более доступными и привлекательными для широкого круга предприятий, стремящихся к оптимизации своих процессов.

В заключение, внедрение сканирующих голок с повышенной точностью является важным шагом на пути к совершенствованию технологий лазерной резки. Эти инновации открывают новые возможности для достижения высших стандартов качества и эффективности, что в конечном счете способствует развитию промышленности в целом.

3. Интеграция с программным обеспечением

Интеграция с программным обеспечением представляет собой один из наиболее значимых аспектов современных инноваций в технологии лазерной резки. Современные системы управления и обработки данных позволяют не только увеличить точность и эффективность процесса, но и обеспечить гибкость и адаптивность к различным задачам. Благодаря высокоразвитым алгоритмам и интеллектуальным системам, операторы могут управлять лазерными машинами в режиме реального времени, что позволяет быстро корректировать параметры резки и минимизировать ошибки.

Использование специализированных программных пакетов для проектирования и моделирования позволяет значительно сократить время на подготовку к резанию. Виртуальные симуляции позволяют предварительно оценить возможные проблемы и оптимизировать траектории резки, что в свою очередь увеличивает долговечность оборудования и снижает затраты на обслуживание.

Кроме того, интеграция с ERP-системами (Enterprise Resource Planning) обеспечивает комплексный подход к управлению производственными процессами. Это позволяет не только отслеживать производительность и эффективность работы лазерных систем, но и координировать их с другими производственными линиями. Такой подход способствует оптимизации всех этапов производства, от проектирования до финальной проверки готовой продукции.

Внедрение облачных технологий и возможность удаленного управления также открывают новые горизонты для инноваций в лазерной резке. Операторы могут получать доступ к данным и контролировать процесс из любого места, что значительно расширяет возможности для мониторинга и управления.

В целом, интеграция с программным обеспечением является важным фактором, способствующим повышению качества и эффективности лазерной резки. Она не только упрощает рабочий процесс, но и открывает новые возможности для оптимизации и инноваций в этой области.

Новые материалы и области применения

1. Резка тонких и хрупких материалов

В последние годы лазерная резка стала неотъемлемой частью современных производственных процессов, особенно при работе с тонкими и хрупкими материалами. Эта технология демонстрирует высокую точность и минимальное воздействие на обрабатываемый материал, что делает её незаменимым инструментом в различных отраслях промышленности.

Лазерная резка позволяет эффективно и аккуратно обрабатывать материалы, которые традиционные методы могут повредить или деформировать. Благодаря высокой концентрации энергии лазеров, они способны разрезать даже самые тонкие и хрупкие материалы без нагрева и деформации. Это особенно важно в производстве микроэлектроники, оптических приборов и медицинских устройств, где требуется высокая точность и чистота резки.

Использование лазеров также позволяет значительно сократить время обработки, что повышает общую производительность и снижает затраты. Лазерная резка обеспечивает высокую скорость и стабильность процесса, что особенно ценно в массовом производстве.

Кроме того, лазерная технология позволяет легко адаптироваться под различные типы материалов, включая металлы, пластики и стекло. Это делает её универсальным инструментом для решения широкого спектра задач в промышленности.

Внедрение лазерной резки в производственные процессы также способствует повышению качества конечного продукта. Благодаря точной настройке параметров резки, можно добиться идеальных кромок и минимальной грубости поверхности, что особенно важно для декоративных и функциональных элементов.

В целом, инновации в области лазерной резки открывают новые горизонты для производственных процессов, делая их более точными, быстрыми и экономически эффективными. Это технология будущего, которая уже сейчас находит широкое применение в различных отраслях промышленности.

2. Обработка композитных материалов

В области инноваций в технологии лазерной резки значительное внимание уделяется обработке композитных материалов. Эти материалы, сочетающие в себе преимущества различных компонентов, применяются в самых разнообразных отраслях промышленности, включая авиацию, автомобильную промышленность и строительство. Лазерная резка предлагает уникальные возможности для работы с композитными материалами, обеспечивая высокую точность и минимальное тепловое воздействие на материал.

Одним из ключевых преимуществ лазерной резки является её способность обеспечить чистую и точную обработку без деформации или повреждения слоёв композита. Это особенно важно для материалов, состоящих из нескольких слоёв с различными физическими свойствами. Лазерный луч может быстро и точно рассекать композиты, сохраняя их структурную целостность и предотвращая образование трещин или других дефектов.

Использование лазера также позволяет значительно сократить время обработки по сравнению с традиционными методами, такими как фрезерование или резка на воде. Это не только увеличивает производительность, но и снижает затраты на производство. Кроме того, лазерная резка позволяет автоматизировать процесс, что повышает контроль над качеством продукции и снижает вероятность человеческих ошибок.

Важно отметить, что для эффективной обработки композитных материалов лазером требуется тщательное понимание их свойств и поведения под воздействием тепла. Различные компоненты композитов могут иметь разные термические коэффициенты расширения, что может привести к деформациям или трещинам при неправильной настройке оборудования. Поэтому для достижения оптимальных результатов необходимо использовать современные системы управления лазерным процессом, которые позволяют точно контролировать параметры резки в реальном времени.

Таким образом, инновации в технологии лазерной резки открывают новые горизонты для работы с композитными материалами. Они позволяют значительно улучшить качество продукции, сократить время обработки и снизить затраты, что делает лазерную резку незаменимым инструментом в современной промышленности.

3. Лазерная гравировка и маркировка

Лазерная гравировка и маркировка представляют собой передовые методы, которые значительно расширяют возможности традиционных технологий. Используя высокоточные лазерные устройства, можно создавать тончайшие и детализированные изображения на различных материалах, включая металлы, пластик и стекло. Этот процесс позволяет добиться не только высокой точности, но и сохранения качества материалов, что особенно важно в производстве изделий с уникальным дизайном или логотипами компаний.

Лазерная гравировка также обладает преимуществом в том, что она практически не оставляет следов после обработки, что делает её идеальной для работы с чувствительными к механическим воздействиям поверхностями. Кроме того, лазерная технология позволяет автоматизировать процесс гравировки, что существенно сокращает время выполнения и снижает вероятность человеческих ошибок.

В области маркировки лазерные устройства демонстрируют свои преимущества в точности и долговечности. Лазерное воздействие создаёт чёткие и четко читаемые метки, которые сохраняются на протяжении всего срока эксплуатации изделий. Это особенно важно для отслеживания продукции в различных отраслях, таких как аэрокосмическая промышленность, автомобильная промышленность и медицина.

Таким образом, лазерная гравировка и маркировка являются важными инновациями в технологии лазерной резки, которые открывают новые горизонты для производителей и потребителей, обеспечивая высокую точность, долговечность и эстетическое качество продукции.

Повышение эффективности и безопасности

1. Системы охлаждения и управления газом

Системы охлаждения и управления газом являются ключевыми компонентами современных лазерных систем, особенно в контексте инноваций в технологии лазерной резки. Они обеспечивают стабильность и эффективность работы лазера, что необходимо для достижения высококачественных результатов.

Современные системы охлаждения предоставляют точный контроль температуры, что критично для поддержания стабильности работы лазера. Использование передовых материалов и технологий позволяет минимизировать тепловые деформации и обеспечить длительный срок службы оборудования. Это особенно важно при работе в условиях высокой нагрузки, когда лазерное излучение должно быть максимально стабильным.

Управление газом в лазерах CO₂ также требует высокой точности и надежности. Современные системы управления позволяют точно регулировать давление и состав газовой смеси, что существенно влияет на качество резания. Использование автоматизированных систем контроля и корректировки параметров газового состава позволяет оперативно реагировать на изменения условий эксплуатации, обеспечивая постоянство качества резки.

Интеграция этих инновационных технологий в лазерные системы позволяет значительно повысить производительность и качество обработки материалов. Это открывает новые возможности для применения лазерной резки в различных отраслях промышленности, включая металлургию, машиностроение и электронику. Внедрение таких систем способствует снижению затрат на производство и повышению конкурентоспособности предприятий.

В целом, системы охлаждения и управления газом являются важным звеном в цепочке технологических инноваций лазерной резки. Их совершенствование и адаптация к современным требованиям производства открывают новые горизонты для развития этой высокотехнологичной отрасли.

2. Безопасные меры для защиты оператора

В области инноваций в технологии лазерной резки безопасность оператора занимает центральное место. Современные системы защиты включают в себя как пассивные, так и активные меры, направленные на предотвращение травм и обеспечение комфортных условий труда.

Пассивные системы безопасности включают использование специальных фильтров и защитных очков, которые предотвращают проникновение лазерного излучения в глаза оператора. Кроме того, рабочее место оборудуется экранами и барьерами, которые предотвращают случайное воздействие лазера на окружающих лиц.

Активные системы безопасности предполагают использование датчиков и сенсоров, которые постоянно мониторят рабочее место и автоматически останавливают процесс резки при обнаружении нештатной ситуации. Эти системы обеспечивают мгновенную реакцию на возможные угрозы, минимизируя риск травм.

Кроме того, современные лазерные системы оснащены встроенными системами охлаждения и вентиляции, которые поддерживают оптимальную температуру и качество воздуха в рабочей зоне. Это не только повышает комфорт оператора, но и продлевает срок службы оборудования.

Важно отметить, что безопасность оператора напрямую зависит от его профессиональной подготовки и соблюдения правил техники безопасности. Регулярное обучение и инструктаж позволяют оператору своевременно реагировать на возможные угрозы и эффективно использовать средства защиты.

Таким образом, комплексный подход к обеспечению безопасности оператора в технологии лазерной резки включает в себя как использование передовых технических решений, так и строгое соблюдение правил труда. Это позволяет значительно снизить риски травм и создать благоприятные условия для выполнения профессиональных обязанностей.

3. Оптимизация параметров резки

Оптимизация параметров резки является одним из ключевых аспектов, направленных на повышение эффективности и качества процесса лазерной резки. В условиях современной технологической среды, где конкуренция требует максимальной точности и минимального времени выполнения, оптимизация параметров становится неотъемлемой частью инновационных подходов.

Первостепенное значение имеют исследования и разработки в области материаловедения, которые позволяют точно определить оптимальные условия для обработки различных материалов. Благодаря этим изысканиям стало возможным создание специализированного программного обеспечения, способного автоматически корректировать параметры резки в зависимости от характеристик материала и требований к конечному продукту.

Важным аспектом оптимизации является также мониторинг процесса резки в режиме реального времени. Современные системы управления лазерными установками оснащены датчиками, которые постоянно контролируют параметры резки и при необходимости автоматически вносят коррективы. Это значительно снижает вероятность дефектов и увеличивает производительность системы.

Кроме того, оптимизация параметров резки способствует снижению эксплуатационных расходов. Эффективное использование лазерного излучения и минимизация теплового воздействия на материал позволяют продлить срок службы оборудования и сократить затраты на его обслуживание.

В заключение, оптимизация параметров резки представляет собой многогранный подход, охватывающий как научные исследования, так и практическое внедрение инновационных технологий. Это позволяет не только повысить качество продукции, но и создать условия для устойчивого развития промышленного производства.