Виды материалов для лазерной резки

1. Металлы

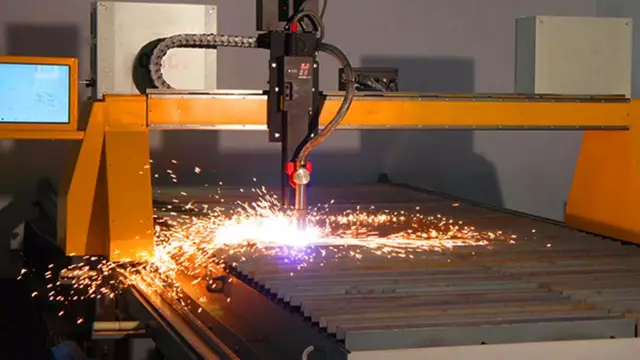

Металлы являются одними из наиболее популярных материалов для лазерной резки благодаря их уникальным свойствам и широкому спектру применения. Лазерная резка металла представляет собой высокоточный процесс, который используется в различных отраслях промышленности, включая автомобильную, аэрокосмическую и электронную.

Одним из главных преимуществ лазерной резки металла является высокая точность и повторяемость операции. Современные лазеры способны создавать очень тонкие и точные отверстия, что делает их незаменимыми в производстве изделий с высокой степенью сложности. Кроме того, лазерная резка позволяет минимизировать тепловое воздействие на материал, что значительно снижает риск деформации и повреждения.

Металлы, такие как сталь, алюминий и нержавеющая сталь, являются наиболее часто используемыми в лазерной резке. Сталь известна своей прочностью и долговечностью, что делает её идеальным выбором для производства конструкционных элементов. Алюминий отличается лёгкостью и коррозионной стойкостью, что делает его популярным в аэрокосмической и автомобильной промышленности. Нержавеющая сталь сочетает в себе высокую устойчивость к коррозии с отличными механическими свойствами, что делает её незаменимым материалом для изготовления различных устройств и приборов.

Лазерная резка металла также позволяет значительно сократить время производства. В отличие от традиционных методов резки, лазерные системы работают с высокой скоростью и эффективностью, что позволяет производителям увеличивать объемы выпускаемой продукции при меньших затратах времени и ресурсов.

В целом, металлы остаются одними из наиболее востребованных материалов для лазерной резки благодаря их уникальным свойствам и широкому спектру применения. Современные технологии лазерной резки продолжают развиваться, предлагая все более высокую точность и эффективность, что делает этот метод неотъемлемой частью современного производства.

2. Низкоуглеродистые стали

Низкоуглеродистые стали занимают значительное место в современной промышленности благодаря своим уникальным свойствам, которые делают их идеальными для различных применений, включая лазерную резку металла. Эти материалы обладают высокой прочностью, доступностью и относительно низкой стоимостью, что делает их предпочтительным выбором для многих производителей.

Низкоуглеродистые стали содержат менее 0,25% углерода в своем составе, что придает им уникальные механические и физические характеристики. Эти стали легко поддаются обработке термической и механической, что позволяет создавать детали с высокой точностью и надежностью. Лазерная резка низкоуглеродистых сталей обеспечивает высокую скорость и качество резки, что особенно важно в условиях массового производства.

Одним из ключевых преимуществ низкоуглеродистых сталей является их способность к глубокой деформационной обработке без потери прочностных характеристик. Это позволяет использовать эти материалы в различных отраслях, включая автомобильную промышленность, строительство и производство бытовой техники. Лазерная резка позволяет точно и эффективно выполнять сложные контуры и формы, что делает низкоуглеродистые стали незаменимыми в современной технологии.

В заключение, низкоуглеродистые стали являются важным компонентом в арсенале современных материалов для лазерной резки металла. Их уникальные свойства и возможности обработки делают их незаменимыми в многих отраслях промышленности, обеспечивая высокую производительность и качество готовой продукции.

3. Высокоуглеродистые стали

Высокоуглеродистые стали представляют собой один из наиболее популярных и широко используемых материалов в области лазерной резки металла. Эти стали обладают высокой прочностью, долговечностью и устойчивостью к коррозии, что делает их идеальными для применения в различных отраслях промышленности, включая машиностроение, автомобильную промышленность и строительство.

Одним из ключевых преимуществ высокоуглеродистых сталей является их способность легко поддаваться термической обработке, что позволяет достичь высокой точности и качества резаных деталей. Лазерная резка металла с использованием этих материалов обеспечивает высокую степень автоматизации процесса, что значительно сокращает время производства и повышает его эффективность.

Важно отметить, что при лазерной резке высокоуглеродистых сталей важна точная настройка параметров лазера. Это связано с тем, что высокий содержание углерода в материале может приводить к изменению свойств резанной поверхности и возникновению дефектов. Однако современные технологии лазерной обработки позволяют минимизировать эти риски, обеспечивая высокое качество конечного продукта.

Таким образом, высокоуглеродистые стали остаются востребованными материалами в современной промышленности благодаря их уникальным свойствам и возможностям, которые они предоставляют для лазерной резки металла.

4. Нержавеющая сталь

Нержавеющая сталь — это современный материал, который широко применяется в различных отраслях промышленности благодаря своим уникальным свойствам. В последние годы лазерная резка металла стала одной из наиболее эффективных и точных технологий для обработки материалов, включая нержавеющую сталь. Эта технология позволяет достигать высокой точности и качества резания, что особенно важно при работе с такими сложными материалами, как нержавеющая сталь.

Нержавеющая сталь отличается высокой коррозионной стойкостью и устойчивостью к воздействию внешних факторов. Эти свойства делают её идеальным выбором для применения в различных условиях, включая агрессивные химические среды и экстремальные температуры. Лазерная резка позволяет сохранить все эти преимущества материала, обеспечивая при этом высокую точность и качество резания.

Одним из ключевых преимуществ лазерной резки нержавеющей стали является возможность минимизировать деформацию материала во время процесса обработки. Это особенно важно для сложных конструкций и деталей, где даже незначительные изменения формы могут существенно повлиять на функциональность конечного продукта. Лазерная резка также позволяет значительно сократить время обработки по сравнению с традиционными методами, что делает её предпочтительным выбором для массового производства и серийного выпуска.

Важно отметить, что лазерная резка нержавеющей стали позволяет достигать высокой степени чистоты поверхности обрабатываемого материала. Это особенно важно для применений, где требуется минимальное количество загрязнений и искажений на поверхности детали. Такая чистота поверхности способствует улучшению сварных соединений и других последующих операций по обработке материала.

В заключение, нержавеющая сталь является одним из наиболее перспективных материалов для лазерной резки металла. Её уникальные свойства, такие как высокая коррозионная стойкость и устойчивость к внешним воздействиям, в сочетании с преимуществами лазерной технологии, делают её идеальным выбором для широкого спектра применений. Лазерная резка нержавеющей стали позволяет достигать высокой точности, качества и эффективности обработки, что является ключевым фактором в современной промышленности.

5. Алюминий

Алюминий является одним из наиболее популярных и востребованных материалов в современной промышленности, особенно в области лазерной резки металла. Его уникальные свойства делают его незаменимым в различных отраслях, таких как автомобилестроение, авиация и строительство. Лазерная резка алюминия обеспечивает высокую точность и качество обработки, что особенно важно для производства сложных деталей и изделий. Этот метод позволяет значительно сократить время на выполнение работы, снижая при этом затраты на производство. Алюминий также обладает высокой отражательной способностью лазера, что требует использования специальных технологий и оборудования для достижения оптимальных результатов. Несмотря на это, алюминий остается одним из самых востребованных материалов благодаря своей легкости, прочности и коррозионной стойкости.

6. Медь

Медь — это один из наиболее популярных и широко используемых материалов в современных технологиях лазерной резки металла. Её высокая электропроводность, термическая проводимость и устойчивость к коррозии делают её незаменимым компонентом в различных отраслях промышленности.

Лазерная резка меди обладает рядом преимуществ, которые делают этот процесс предпочтительным по сравнению с традиционными методами обработки. Высокая точность и минимальные износы инструментов являются ключевыми факторами, способствующими эффективности и качеству конечного продукта. Благодаря высокой концентрации энергии лазерного луча, можно достичь тонких и аккуратных резаний, что особенно важно в производстве тонкостенных изделий и деталей с высокими требованиями к точности.

Кроме того, медь обладает отличной способностью к абсорбции лазерного излучения, что позволяет эффективно управлять процессом резки и минимизировать тепловое воздействие на материал. Это снижает риск деформаций и искажений, что особенно важно при обработке сложных конструкций и деталей с тонкими стенками.

Важно отметить, что лазерная резка меди требует высокой степени мастерства оператора и использования современного оборудования. Точный выбор параметров лазера, таких как мощность, частота пульсаций и фокусировка луча, играет критическую роль в достижении оптимальных результатов. Современные системы управления позволяют автоматизировать многие этапы процесса, что значительно повышает его производительность и надежность.

В заключение, медь остается востребованным материалом в современных технологиях лазерной резки металла благодаря своим уникальным физическим и химическим свойствам. Эффективность и точность лазерной обработки позволяют значительно расширить возможности применения меди в различных отраслях промышленности, обеспечивая высокое качество конечных изделий и оптимизируя производственные процессы.

7. Латунь

Латунь — это сплав, который состоит в основном из меди с добавлением цинка. Этот материал пользуется популярностью в различных отраслях промышленности благодаря своим уникальным характеристикам. Латунь обладает высокой коррозионной стойкостью и хорошей устойчивостью к механическим воздействиям, что делает её отличным выбором для применения в условиях эксплуатации, требующих долговечности и надежности.

Одной из основных преимуществ латуни является её способность к лазерной резке. Современные технологии позволяют осуществлять точную и качественную обработку этого материала с использованием лазера. Лазерная резка позволяет создавать сложные конфигурации и детализированные узоры, что особенно важно для отраслей, таких как ювелирное производство и авиакосмическая промышленность.

Латунь также обладает хорошей термопроводностью, что позволяет эффективно управлять тепловыми процессами при лазерной обработке. Это свойство способствует минимизации деформаций и искривлений в резных участках, что особенно важно для сохранения точности и качества конечного продукта.

Кроме того, латунь легко поддается различным видам поверхностного обработки, таким как полировка и гравировка. Это делает её удобной в использовании для создания декоративных изделий и элементов, требующих высокой степени финишной обработки.

В заключение, латунь является одним из наиболее перспективных материалов для современной лазерной резки металла. Её уникальные свойства и возможности в сочетании с прогрессивными технологиями лазерной обработки делают её незаменимым инструментом в руках профессионалов различных отраслей.

8. Другие сплавы

Современные материалы для лазерной резки металла включают в себя не только традиционные сплавы, но и множество других композиций, которые значительно расширяют возможности этой технологии. Среди них можно выделить сплавы на основе никаля, который обладает высокой теплопроводностью и стабильностью при обработке лазером. Эти материалы особенно эффективны в условиях высоких температур и могут использоваться для создания тонких и сложных деталей.

Также важно отметить сплавы на основе титана, которые благодаря своей легкости и высокой устойчивости к коррозии становятся все более популярными в аэрокосмической и медицинской промышленности. Лазерная резка позволяет точно и быстро обрабатывать эти материалы, что существенно ускоряет процесс производства.

Кроме того, современные исследования активно изучают возможность использования сверхпроводящих материалов в лазерной резке. Эти материалы обещают значительное повышение точности и скорости обработки, что особенно важно для высокотехнологичных отраслей промышленности.

В целом, развитие новых сплавов и материалов для лазерной резки металла открывает широкие перспективы для улучшения качества и эффективности производственных процессов. Эти инновации позволяют создавать более долговечные и функциональные изделия, что является ключевым фактором в условиях конкурентного рынка.

Свойства материалов, влияющие на лазерную резку

1. Толщина

Толщина материала является одним из ключевых параметров при выборе современных материалов для лазерной резки металла. Эффективность и качество резания зависят от точности определения толщины, так как она влияет на мощность лазера, время обработки и конечный результат. Точная информация о толщине позволяет оптимизировать процесс резки, минимизируя дефекты и обеспечивая высокое качество готовой продукции. Важно учитывать, что различные материалы могут иметь разную проводимость тепла, что также влияет на толщину резания. Современные технологии позволяют автоматизировать процесс измерения и корректировки параметров лазера в зависимости от толщины материала, что значительно улучшает качество резания.

2. Отблеск поверхности

Отблеск поверхности — это важный аспект, который необходимо учитывать при выборе современных материалов для лазерной резки металла. Лазерная резка является высокоэффективным и точным процессом, однако качество резаных поверхностей зависит от множества факторов, включая свойства материалов. Отблеск поверхности может существенно влиять на конечный вид изделий и их функциональные характеристики.

Современные материалы для лазерной резки металла разрабатываются с учетом необходимости минимизировать дефекты поверхности, такие как шероховатость и наличие штрихов. Эти дефекты могут приводить к изменению отблеска, что особенно важно для промышленных приложений, где внешний вид продукции играет критическую роль. Например, в автомобильной промышленности отблеск должен быть равномерным и блестящим, чтобы соответствовать эстетическим стандартам.

Использование специальных покрытий и добавок в состав материалов позволяет улучшить качество отблеска резанной поверхности. Такие покрытия могут защищать металл от коррозии и износа, а также обеспечивать стабильность отблеска на протяжении всего срока службы изделия. Важно отметить, что для достижения оптимального результата необходимо тщательно координировать параметры лазерной обработки и свойства материалов.

Таким образом, современные материалы для лазерной резки металла предлагают широкий спектр возможностей для улучшения качества отблеска поверхности. Это не только повышает эстетические характеристики продукции, но и обеспечивает ее долговечность и функциональность, что делает такие материалы незаменимыми в современной промышленности.

3. Теплопроводность

Теплопроводность является одним из ключевых параметров, определяющих эффективность и качество лазерной резки металлов. В процессе лазерной обработки материал подвергается воздействию высококонцентрированного тепла, что приводит к его локальному нагреву и расплавлению. Теплопроводность определяет, как быстро тепло передается внутрь материала, а также как эффективно происходит отведение тепла из зоны резки.

Высокая теплопроводность способствует более равномерному распределению тепла по всей толщине обрабатываемого материала, что может привести к улучшению качества резки и снижению вероятности дефектов. Однако, если теплопроводность слишком высокая, это может затруднить процесс резки, так как часть тепла быстро отводится в окружающую среду, что требует более интенсивного лазерного воздействия для достижения необходимого эффекта.

Современные материалы для лазерной резки металла разрабатываются с учетом оптимальных значений теплопроводности, чтобы обеспечить баланс между качеством обработки и энергоэффективностью. Использование материалов с подходящей теплопроводностью позволяет улучшить точность резания, минимизировать деформации и обеспечить высокое качество поверхности обработанного изделия.

Таким образом, теплопроводность играет важную роль в процессе лазерной резки металлов, определяя как качество конечного продукта, так и эффективность самого процесса. Внедрение материалов с оптимизированными теплофизическими характеристиками является важным направлением в совершенствовании технологий лазерной обработки.

4. Химический состав

Современные материалы для лазерной резки металла обладают уникальными химическими составами, которые значительно влияют на их эффективность и качество резания. Лазерная резка требует материалов с высокой точностью и стабильностью, что достигается за счет тщательно подобранного химического состава. В состав современных металлических материалов могут входить различные элементы, такие как углерод, хром, никель и марганец, которые способствуют улучшению своиств сплавов. Углерод, например, повышает твердость и износостойкость материала, что особенно важно при высоких температурах, возникающих во время лазерной резки. Хром и никель улучшают коррозионную стойкость, что продлевает срок службы изделий. Марганец способствует повышению пластичности материала, что облегчает его обработку и резку.

Также важным аспектом является чистота используемых материалов. Наличие примесей может существенно снизить качество лазерной резки, вызывая неравномерное распределение тепла и деформацию материала. Поэтому современные производители уделяют особое внимание очистке и контролю чистоты своих продуктов.

Таким образом, химический состав современных материалов для лазерной резки металла является ключевым фактором, определяющим их эффективность и надежность в процессе работы.